Mesin Kimpalan Spot Automatik: Alat Kimpalan Ketepatan untuk Industri Pembuatan Moden

I. Pengenalan

Dalam landskap besar industri pembuatan moden, teknologi kimpalan adalah seperti asas yang sangat diperlukan, menyokong pembangunan banyak industri. Dari struktur badan besar pembuatan kereta ke sambungan bahagian -bahagian kecil dalam peralatan elektronik, kualiti dan kecekapan kimpalan secara langsung berkaitan dengan prestasi, kebolehpercayaan dan kecekapan ekonomi produk. Sebagai bintang bersinar dalam bidang teknologi kimpalan, mesin kimpalan tempat automatik memimpin transformasi dan inovasi teknologi kimpalan dengan automasi yang sangat baik, ketepatan tinggi dan kecekapan yang tinggi, dan mempengaruhi dan membentuk corak industri pembuatan moden.

Kemunculan mesin kimpalan tempat automatik boleh dianggap sebagai lompatan utama dalam bidang kimpalan. Ia dengan sempurna mengintegrasikan teknologi kawalan automasi lanjutan, reka bentuk mekanikal yang tepat dan bekalan kuasa kimpalan yang cekap, sepenuhnya mengubah pergantungan yang tinggi terhadap kaedah kimpalan tradisional pada kemahiran manual, dan menyedari kawalan yang tepat dan operasi stabil proses kimpalan. Dalam senario pengeluaran berskala besar, mesin kimpalan tempat automatik dapat menyelesaikan sebilangan besar tugas kimpalan tempat dengan kelajuan dan konsistensi yang luar biasa, yang bukan sahaja meningkatkan kecekapan pengeluaran, tetapi juga meningkatkan kestabilan kualiti produk, dan memenangi kelebihan utama untuk perusahaan dalam persaingan pasaran yang sengit.

2. Prinsip kerja

2.1 Prinsip Kimpalan Spot Rintangan

Kimpalan tempat rintangan adalah salah satu mod kerja yang paling biasa digunakan mesin kimpalan automatik. Prinsipnya didasarkan pada undang-undang Joule, iaitu, apabila semasa melalui konduktor, haba dihasilkan, dan jumlah haba adalah berkadar dengan kuadrat arus, rintangan konduktor, dan masa kuasa. Semasa proses kimpalan tempat rintangan, elektrod mesin kimpalan tempat automatik mengepung bahan kerja dengan ketat supaya arus dapat melalui titik hubungan bahan kerja. Oleh kerana rintangan di titik hubungan bahan kerja agak besar, sejumlah besar haba akan dihasilkan di sini apabila semasa melewati, dengan serta -merta memanaskan logam pada titik hubungan ke keadaan cair, membentuk teras cair. Di bawah tekanan elektrod, selepas teras cair menyejukkan dan menguatkan, kedua -dua bahan kerja dihubungkan dengan kukuh bersama -sama.

Untuk memahami prinsip tempat rintangan kimpalan dengan lebih mendalam, kita dapat membahagikan prosesnya ke dalam peringkat berikut: Pertama, terdapat tahap pra-tekanan, di mana elektrod jatuh dengan cepat dan menggunakan tekanan tertentu untuk membuat kerja-kerja itu dalam hubungan rapat untuk memastikan arus dapat lancar. Kemudian masukkan peringkat kimpalan, di mana arus yang kuat melewati titik hubungan bahan kerja dalam masa yang singkat, menghasilkan suhu tinggi untuk mencairkan logam dan membentuk teras cair. Kemudian datang tahap penyelenggaraan, di mana elektrod mengekalkan tekanan untuk membolehkan teras cair perlahan -lahan sejuk dan menguatkan di bawah tekanan untuk memastikan kekuatan kimpalan. Akhirnya, terdapat peringkat berehat, apabila elektrod meningkat dan proses kimpalan tempat selesai.

Dalam proses ini, arus kimpalan, masa kimpalan dan tekanan elektrod adalah tiga parameter utama yang mempengaruhi kualiti kimpalan tempat rintangan. Saiz arus kimpalan secara langsung menentukan jumlah haba yang dihasilkan. Arus yang berlebihan boleh menyebabkan masalah seperti spatter kimpalan dan pembakaran bahan kerja, sementara arus yang terlalu kecil akan membuat kimpalan tidak mencukupi dalam kekuatan. Panjang masa kimpalan juga penting. Masa kimpalan yang terlalu pendek tidak dapat mencairkan logam sepenuhnya untuk membentuk teras cair kekuatan yang mencukupi. Masa kimpalan yang terlalu panjang boleh menyebabkan kimpalan menjadi terlalu panas dan bijirin kasar, yang mempengaruhi prestasi kimpalan. Tekanan elektrod memainkan peranan dalam memastikan hubungan rapat antara bahan kerja, mempromosikan pemindahan haba dan menghalang spatter kimpalan. Tekanan yang berlebihan atau terlalu kecil akan memberi kesan buruk terhadap kualiti kimpalan. Oleh itu, dalam proses kimpalan sebenar, adalah perlu untuk menyesuaikan tiga parameter ini mengikut keperluan bahan, ketebalan dan kimpalan bahan kerja untuk mendapatkan kesan kimpalan terbaik.

2.2 Prinsip Kimpalan Laser Spot

Sebagai teknologi kimpalan yang muncul, kimpalan tempat laser juga telah digunakan secara meluas dalam mesin kimpalan automatik. Prinsipnya adalah dengan menggunakan rasuk laser ketumpatan bertenaga tinggi untuk menyinari permukaan bahan kerja, sehingga bahan yang disinari dengan cepat menyerap tenaga laser dan menukarkannya menjadi tenaga haba, sehingga suhu permukaan bahan naik dengan tajam, mencapai titik lebur atau bahkan titik mendidih, dan bahan cairkan atau menguap atau menguap. Selepas rasuk laser berhenti menyinari, bahan cair dengan cepat menyejukkan dan menguatkan, dengan itu menyedari kimpalan bahan kerja.

Proses kimpalan tempat laser sangat tepat dan dapat dikawal. Kerana tenaga rasuk laser sangat tertumpu, ia dapat menjana suhu tinggi di kawasan yang sangat kecil, sehingga dapat mencapai kimpalan ketepatan tinggi bahagian-bahagian kecil, dan kesan terma pada bahan-bahan sekitarnya adalah minimum. Kelajuan kimpalan tempat laser sangat cepat, dan sebilangan besar tugas kimpalan tempat dapat diselesaikan dalam masa yang singkat, meningkatkan kecekapan pengeluaran.

Berbanding dengan kimpalan tempat rintangan, kimpalan tempat laser mempunyai beberapa kelebihan yang unik. Pertama, kimpalan tempat laser dapat mengimpal pelbagai jenis bahan, termasuk beberapa logam refraktori dan bahan -bahan yang berbeza, sementara kimpalan tempat rintangan mungkin menghadapi kesukaran ketika mengimpal bahan -bahan tertentu. Kedua, kualiti kimpalan kimpalan laser adalah lebih tinggi, permukaan kimpalan licin, dan tidak ada ubah bentuk dan kecacatan yang jelas, yang dapat memenuhi beberapa senario aplikasi dengan keperluan yang sangat tinggi untuk kualiti kimpalan, seperti kimpalan cip elektronik dan pembuatan bahagian aeroangkasa. Walau bagaimanapun, kimpalan tempat laser juga mempunyai beberapa batasan, seperti kos peralatan yang tinggi dan keperluan yang lebih ketat untuk persekitaran kerja.

2.3 Penerangan ringkas kaedah kerja lain

Sebagai tambahan kepada kimpalan tempat rintangan dan kimpalan tempat laser, mesin kimpalan tempat automatik mempunyai beberapa kaedah kerja lain, seperti kimpalan tempat penyimpanan tenaga kapasitor, kimpalan unjuran, dan lain -lain, yang juga memainkan peranan penting dalam senario aplikasi yang berbeza.

Kimpalan tempat penyimpanan tenaga kapasitor menggunakan tenaga elektrik yang disimpan dalam kapasitor untuk melepaskannya dengan serta -merta untuk mengimpal bahan kerja. Kaedah kimpalan ini dicirikan oleh masa kimpalan yang sangat pendek, biasanya melengkapkan proses kimpalan dalam beberapa milisaat atau lebih pendek, yang dapat mengurangkan zon yang terjejas dengan haba dan sesuai untuk bahan sensitif haba kimpalan, seperti komponen elektronik. Dalam proses kimpalan tempat penyimpanan tenaga kapasitor, kapasitor pertama kali dicas kepada voltan tertentu melalui litar pengecasan untuk menyimpan tenaga elektrik yang mencukupi. Apabila kimpalan, litar kawalan mencetuskan suis pelepasan, supaya tenaga elektrik dalam kapasitor dikeluarkan dengan serta -merta ke bahan kerja melalui elektrod, menghasilkan suhu tinggi untuk mencapai kimpalan. Oleh kerana masa kimpalan pendek, kimpalan tempat penyimpanan tenaga kapasitor dapat meminimumkan kesan terma ke atas bahan -bahan sekitar sambil memastikan kualiti kimpalan. Ia amat sesuai untuk kimpalan beberapa bahan sensitif suhu, seperti komponen semikonduktor, papan litar elektronik ketepatan, dll.

Kimpalan unjuran adalah untuk memproses titik cembung pada bahan kerja, kemudian tumpukan dua bahan kerja bersama-sama, gunakan tekanan dan arus melalui elektrod, supaya logam di titik cembung cair dan menghubungkan bersama-sama. Kimpalan unjuran terutamanya digunakan untuk mengimpal beberapa bahan plat nipis, yang dapat meningkatkan kecekapan kimpalan dan kualiti kimpalan, mengurangkan bilangan kimpalan, dan mengurangkan kos kimpalan. Dalam proses kimpalan unjuran, faktor -faktor seperti bentuk, saiz, dan kedudukan pengedaran titik cembung akan mempengaruhi kualiti kimpalan. Reka bentuk yang munasabah parameter titik cembung boleh menumpukan arus pada titik cembung dan meningkatkan kebolehpercayaan dan konsistensi kimpalan. Kimpalan unjuran sering digunakan untuk kimpalan plat nipis dalam pembuatan kereta, seperti kimpalan panel badan dan kimpalan bingkai tempat duduk kereta, yang dapat meningkatkan kecekapan pengeluaran dengan berkesan dan mengurangkan kos pengeluaran.

Mod kerja yang berbeza ini mempunyai ciri -ciri sendiri dan skop permohonan. Dalam aplikasi praktikal, adalah perlu untuk memilih mod kerja mesin kimpalan automatik yang sesuai mengikut faktor seperti bahan, bentuk, saiz, dan keperluan kimpalan bahan kerja untuk memastikan kualiti kimpalan dan kecekapan pengeluaran.

3. Struktur dan komponen teras

3.1 Sistem Bekalan Kuasa Kimpalan

Sebagai "hati" mesin kimpalan tempat automatik, sistem bekalan kuasa kimpalan menjalankan tugas penting untuk menyediakan tenaga yang stabil dan boleh dipercayai untuk proses kimpalan. Kualiti prestasinya secara langsung menentukan kualiti kimpalan dan kestabilan operasi keseluruhan peralatan. Mengikut prinsip kerja dan keperluan aplikasi yang berlainan, sistem bekalan kuasa kimpalan terutamanya dibahagikan kepada bekalan kuasa AC frekuensi perindustrian, bekalan kuasa penyongsang kekerapan sederhana dan bekalan kuasa penyimpanan tenaga kapasitor.

Bekalan Kuasa Kekerapan Perindustrian adalah bekalan kuasa kimpalan yang lebih tradisional. Ia secara langsung mengurangkan voltan sesalur (biasanya 50Hz atau 60Hz AC) melalui pengubah, dan kemudian mengeluarkan arus dan voltan yang sesuai untuk kimpalan. Struktur bekalan kuasa ini agak mudah dan kos rendah, tetapi kerana bentuk gelombang semasa output adalah gelombang sinus, ia akan menghasilkan turun naik arus yang besar semasa proses kimpalan, mengakibatkan kualiti kimpalan yang tidak stabil dan kesan yang lebih besar pada grid kuasa.

Bekalan kuasa penyongsang frekuensi sederhana adalah bekalan kuasa kimpalan maju yang telah berkembang pesat dalam beberapa tahun kebelakangan ini. Ia mula-mula membetulkan sesalur dan menukarkannya ke dalam kuasa DC, kemudian menggunakan litar penyongsang untuk membalikkan kuasa DC ke dalam kuasa AC dengan kekerapan yang lebih tinggi (biasanya 1-20kHz), dan akhirnya mengurangkan voltan pengubah untuk mengeluarkan arus dan voltan yang diperlukan untuk kimpalan. Oleh kerana kekerapan operasi yang tinggi bagi bekalan kuasa penyongsang frekuensi sederhana, ia boleh menjadikan semasa kimpalan lebih stabil dan kawalan input haba lebih tepat, dengan itu meningkatkan kualiti kimpalan. Pada masa yang sama, faktor kuasa adalah tinggi, pencemaran ke grid kuasa adalah kecil, dan kesan penjimatan tenaga adalah penting. Dalam sesetengah bidang dengan keperluan yang tinggi untuk kualiti kimpalan, seperti pembuatan kereta, aeroangkasa, dan lain-lain, bekalan kuasa penyongsang frekuensi sederhana telah secara beransur-ansur menjadi pilihan bekalan kuasa kimpalan arus perdana.

Terlepas dari jenis sistem bekalan kuasa kimpalan yang digunakan, petunjuk teknikal utamanya termasuk kestabilan semasa output, julat pelarasan semasa, kelajuan tindak balas dinamik, dan lain -lain. Kestabilan arus output adalah kunci untuk memastikan konsistensi kualiti kimpalan. Arus yang stabil dapat memastikan bahawa haba yang dihasilkan semasa setiap kimpalan adalah seragam, dengan itu membentuk kimpalan dengan kualiti yang stabil. Julat pelarasan semasa menentukan bahawa bekalan kuasa dapat menyesuaikan diri dengan keperluan kimpalan bahan -bahan bahan -bahan dan ketebalan yang berlainan. Lebih luas julat pelarasan, semakin kuat kepelbagaian peralatan. Kelajuan tindak balas dinamik mencerminkan keupayaan bekalan kuasa untuk menyesuaikan perubahan semasa dengan cepat semasa proses kimpalan. Semasa proses kimpalan, apabila bahan bahan kerja tidak sekata dan perubahan rintangan kenalan, tindak balas dinamik yang cepat dapat menyesuaikan arus dalam masa untuk memastikan kemajuan lancar proses kimpalan.

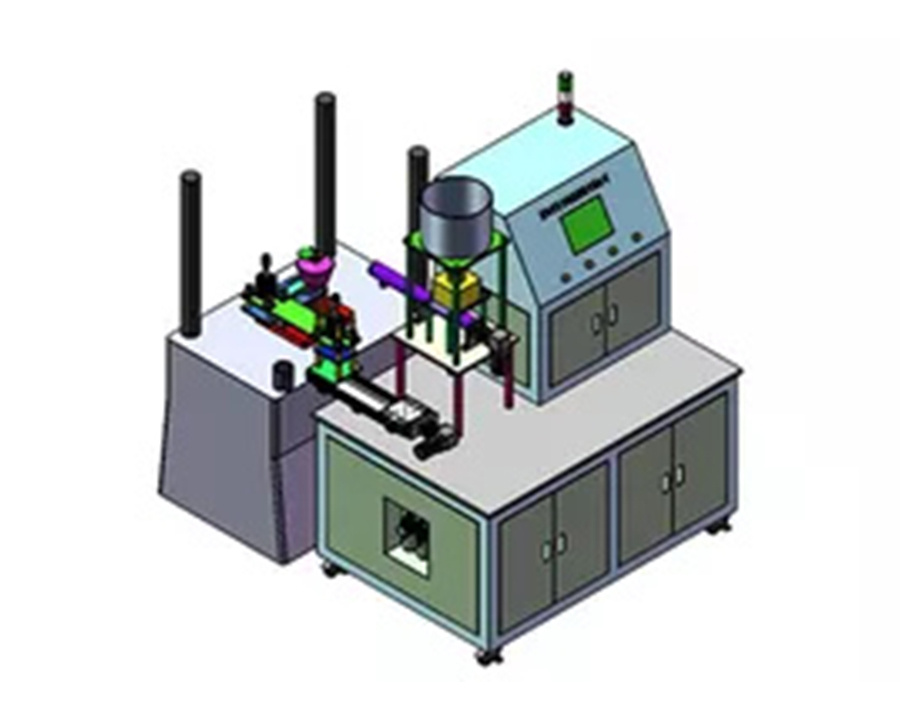

3.2 Sistem Kawalan

Sistem kawalan adalah seperti "otak" mesin kimpalan tempat automatik, yang bertanggungjawab untuk kawalan dan pemantauan yang tepat bagi keseluruhan proses kimpalan. Ia mengintegrasikan teknologi sensor lanjutan, pengawal logik yang boleh diprogramkan (PLC) dan algoritma kawalan pintar untuk mencapai penetapan parameter kimpalan yang tepat, pelarasan masa nyata dan operasi automatik proses kimpalan.

Dalam sistem kawalan mesin kimpalan tempat automatik, sensor memainkan peranan penting. Sebagai contoh, sensor semasa digunakan untuk memantau saiz arus kimpalan dalam masa nyata, menukar isyarat semasa ke dalam isyarat elektrik dan memberi makan kembali ke sistem kawalan supaya sistem kawalan dapat menyesuaikan arus mengikut parameter kimpalan yang ditetapkan. Sensor voltan digunakan untuk memantau voltan output bekalan kuasa kimpalan untuk memastikan bahawa voltan stabil dalam julat yang sesuai. Sensor tekanan dipasang pada elektrod untuk mengukur tekanan yang digunakan oleh elektrod ke bahan kerja untuk memastikan tekanan memenuhi keperluan proses kimpalan. Di samping itu, terdapat sensor suhu, sensor anjakan, dan lain -lain, yang memantau pelbagai kuantiti fizikal dalam proses kimpalan dari sudut yang berbeza dalam masa nyata dan memberikan sokongan data yang komprehensif dan tepat untuk sistem kawalan.

Pengawal logik yang boleh diprogramkan (PLC) adalah operasi teras dan unit kawalan sistem kawalan. Ia secara tepat mengawal sistem bekalan kuasa kimpalan, sistem pemacu elektrod, dan lain -lain mengikut program kimpalan pratetap dan data yang diberi makan oleh sensor. Dengan menulis program PLC yang berbeza, pelbagai keperluan proses kimpalan kompleks dapat direalisasikan, seperti kawalan semasa kimpalan multi-tahap, penetapan masa kimpalan yang tepat, pelarasan tekanan elektrod yang dinamik, dan sebagainya.

Penggunaan algoritma kawalan pintar terus meningkatkan prestasi sistem kawalan mesin kimpalan automatik. Sebagai contoh, penggunaan algoritma kawalan kabur, algoritma kawalan rangkaian saraf, dan lain-lain, boleh membolehkan sistem kawalan secara automatik menyesuaikan parameter kimpalan mengikut keadaan masa nyata dalam proses kimpalan untuk mencapai kawalan penyesuaian. Dalam proses kimpalan sebenar, disebabkan oleh bahan, ketebalan, keadaan permukaan dan faktor -faktor lain dari bahan kerja, mungkin terdapat perbezaan tertentu, dan kaedah kawalan parameter tetap tradisional adalah sukar untuk memastikan konsistensi kualiti kimpalan. Algoritma kawalan pintar dapat menganalisis keadaan proses kimpalan secara real time mengikut data yang diberi makan oleh sensor, dan secara automatik menyesuaikan arus kimpalan, masa, tekanan dan parameter lain, supaya proses kimpalan selalu dalam keadaan terbaik, dengan itu meningkatkan kestabilan dan kebolehpercayaan kualiti kimpalan.

3.3 Sistem Elektrod dan Tekanan

Sistem elektrod dan tekanan adalah komponen eksekutif utama mesin kimpalan tempat automatik yang secara langsung bertindak pada bahan kerja untuk merealisasikan proses kimpalan. Oleh kerana medium semasa kimpalan arus dan pembawa tekanan yang digunakan, prestasi dan kualiti elektrod mempunyai kesan penting terhadap kesan kimpalan.

Elektrod biasanya diperbuat daripada bahan -bahan dengan kekonduksian elektrik yang tinggi, kekonduksian terma yang tinggi dan rintangan haus yang baik, seperti aloi tembaga, aloi tembaga tungsten, dan lain -lain. Proses kimpalan yang berbeza dan bahan bahan kerja mempunyai keperluan yang berbeza untuk bentuk, saiz dan bahan elektrod. Sebagai contoh, dalam kimpalan tempat rintangan, bentuk elektrod yang biasa digunakan termasuk jenis kepala rata silinder, jenis kerucut, jenis sfera, dan lain -lain. Elektrod jenis kerucut sesuai untuk bahan kerja yang lebih tebal, yang boleh menjadikan arus lebih pekat dan meningkatkan kecekapan kimpalan; Elektrod jenis sfera sering digunakan untuk mengimpal beberapa bahan kerja dengan keperluan yang tinggi untuk kualiti permukaan kimpalan, seperti kimpalan komponen elektronik, yang dapat mengurangkan lekukan pada permukaan kimpalan.

Sistem tekanan elektrod bertanggungjawab untuk memberikan tekanan yang stabil dan boleh laras untuk elektrod, supaya bahan kerja dapat dihubungi secara rapat semasa proses kimpalan, memastikan laluan lancar arus kimpalan dan mempromosikan pembentukan kimpalan. Sistem tekanan umumnya terdiri daripada peranti pemacu seperti silinder, silinder hidraulik atau rod push elektrik, dan peranti pengawalseliaan tekanan. Sistem tekanan yang didorong oleh silinder mempunyai struktur mudah, kelajuan tindak balas yang cepat, dan kos rendah, dan sesuai untuk majlis kimpalan umum; Sistem tekanan yang didorong oleh silinder hidraulik boleh memberikan tekanan yang besar dan pelbagai pelarasan tekanan yang luas, yang sesuai untuk kerja -kerja atau peristiwa yang lebih tebal dengan kimpalan dengan keperluan ketepatan tekanan tinggi; Sistem tekanan yang didorong oleh rod push elektrik mempunyai kelebihan ketepatan kawalan yang tinggi dan kawalan kedudukan yang tepat, dan digunakan secara meluas dalam beberapa mesin kimpalan tempat automatik dengan tahap automasi yang tinggi.

Peranti pengawalseliaan tekanan adalah bahagian penting dalam sistem tekanan. Ia boleh menyesuaikan tekanan dengan tepat oleh elektrod kepada bahan kerja mengikut keperluan proses kimpalan. Kaedah peraturan tekanan umum termasuk peraturan tekanan mekanikal, peraturan tekanan pneumatik dan peraturan tekanan hidraulik. Peraturan tekanan mekanikal mengubah mampatan musim bunga dengan menyesuaikan kedudukan skru untuk mencapai peraturan tekanan. Kaedah ini mempunyai struktur yang mudah, tetapi ketepatan peraturannya agak rendah; Peraturan tekanan pneumatik dan peraturan tekanan hidraulik menyesuaikan tekanan elektrod dengan menyesuaikan tekanan gas atau cecair. Ketepatan peraturan adalah tinggi, kelajuan tindak balas pantas, dan kawalan jauh dan peraturan automatik dapat dicapai melalui sistem kawalan.

Dalam proses kimpalan sebenar, memakai elektrod adalah masalah yang tidak dapat dielakkan. Dengan peningkatan bilangan masa kimpalan, permukaan elektrod secara beransur -ansur memakai, mengakibatkan perubahan dalam bentuk dan saiz elektrod, yang mempengaruhi kualiti kimpalan. Oleh itu, adalah perlu untuk memeriksa dan mengekalkan elektrod secara kerap dan menggantikan elektrod yang terukir dalam masa. Pada masa yang sama, beberapa mesin kimpalan tempat automatik lanjutan juga dilengkapi dengan sistem pemantauan memakai elektrod, yang boleh memantau memakai elektrod dalam masa nyata dan secara automatik menyesuaikan parameter kimpalan mengikut tahap haus untuk memastikan kestabilan kualiti kimpalan.

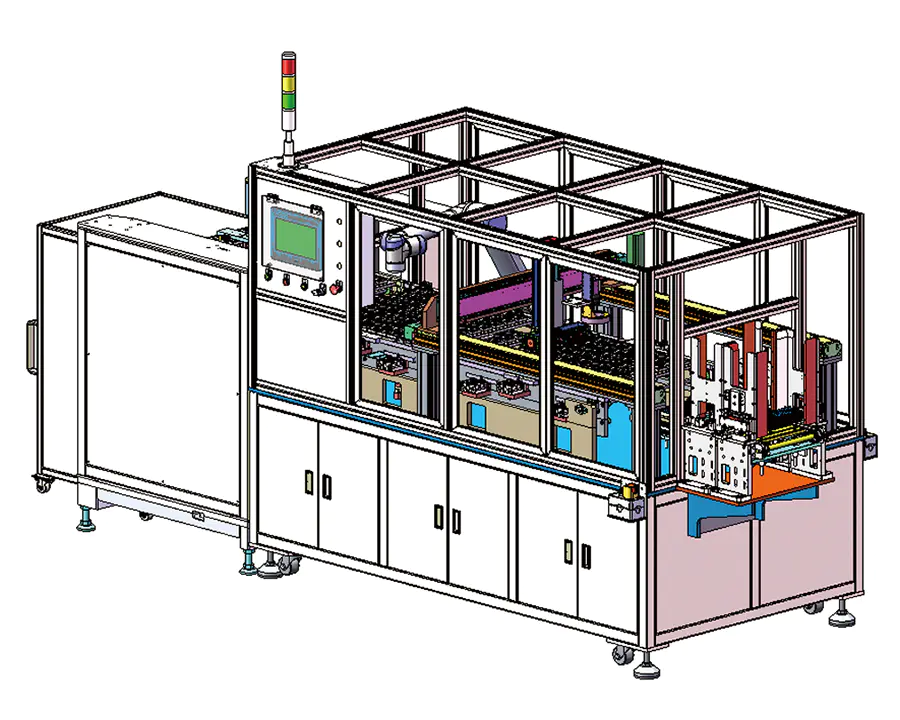

3.4 Mekanisme Penyebaran dan Kedudukan Automatik

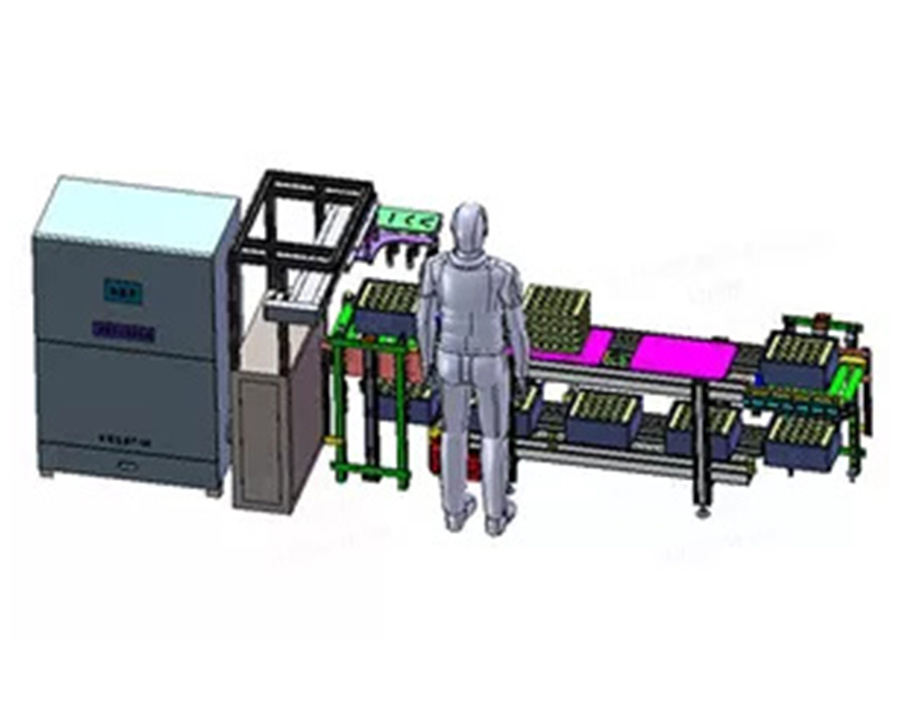

Dalam konteks pengeluaran automatik moden, mekanisme penyampaian dan kedudukan automatik mesin kimpalan automatik telah menjadi faktor utama dalam meningkatkan kecekapan pengeluaran dan ketepatan kimpalan. Mekanisme ini seperti ketepatan "porter" dan "peranti kedudukan" dengan tepat dapat mengangkut bahan kerja dengan tepat ke kedudukan kimpalan dan memastikan bahan kerja itu sentiasa mengekalkan postur yang stabil semasa proses kimpalan.

Mekanisme penyampaian automatik biasanya terdiri daripada bahagian penghantaran seperti tali pinggang, rantai, roller, dan peranti pemacu seperti motor dan pengurangan. Belt penghantar adalah salah satu kaedah penyampaian yang paling biasa. Ia mempunyai kelebihan penyebaran lancar, kapasiti galas beban yang kuat, dan kelajuan penyampaian laras. Menurut senario aplikasi yang berlainan dan ciri-ciri bahan kerja, bahan tali pinggang penghantar boleh menjadi getah, plastik, logam, dan lain-lain sebagai contoh, dalam industri elektronik dan elektrik, kerana bahan kerja biasanya ringan dan mempunyai keperluan yang tinggi untuk kualiti permukaan, tali pinggang pengangkut getah anti-statik sering digunakan untuk mencegah elektrik statik dari komponen elektronik yang merosakkan; Semasa dalam industri seperti pembuatan kereta, disebabkan oleh bahan kerja berat, tali pinggang penghantar logam atau kaedah penyampaian rantai boleh digunakan untuk memastikan mereka dapat menahan beban besar.

Sebagai sumber kuasa mekanisme penyampaian automatik, motor menukarkan putaran berkelajuan tinggi motor ke dalam kelajuan rendah dan output torque tinggi yang sesuai untuk kelajuan penyampaian melalui pengurangan untuk memacu bahagian penghantaran seperti tali pinggang penghantar atau rantai untuk dijalankan. Untuk mencapai kawalan menyampaikan yang tepat, motor biasanya menggunakan kelajuan frekuensi berubah -ubah motor atau motor servo. Kelajuan kekerapan yang berubah -ubah Motor dapat mengubah kelajuan motor dengan menyesuaikan kekerapan bekalan kuasa, dengan itu merealisasikan pelarasan kelajuan kelajuan penyampaian; Motor servo mempunyai ketepatan kawalan yang lebih tinggi dan kelajuan tindak balas, dan dapat merealisasikan kawalan kedudukan yang tepat dan kawalan kelajuan. Dalam beberapa keadaan dengan keperluan ketepatan yang sangat tinggi, seperti kimpalan cip semikonduktor, mekanisme penyampaian yang didorong oleh motor servo telah digunakan secara meluas.

Fungsi mekanisme kedudukan adalah dengan tepat memposisikan bahan kerja di bawah elektrod kimpalan selepas ia disampaikan kepada kedudukan kimpalan untuk memastikan ketepatan kedudukan kimpalan. Kaedah kedudukan biasa termasuk kedudukan mekanikal, kedudukan pneumatik dan kedudukan visual. Kedudukan mekanikal menggunakan struktur mekanikal seperti pin kedudukan dan blok kedudukan untuk meletakkan bahan kerja. Kaedah ini mempunyai struktur mudah dan ketepatan kedudukan yang tinggi, tetapi ia mempunyai keperluan yang ketat pada bentuk dan ketepatan saiz bahan kerja, dan peranti kedudukan perlu disesuaikan apabila menggantikan bahan kerja spesifikasi yang berbeza. Kedudukan pneumatik menggunakan silinder untuk memacu unsur -unsur kedudukan untuk meletakkan bahan kerja. Ia mempunyai kelebihan kelajuan kedudukan yang cepat dan pelarasan yang mudah, dan sesuai untuk beberapa kesempatan dengan keperluan kelajuan kedudukan yang tinggi. Kedudukan visual adalah teknologi kedudukan maju yang telah berkembang pesat dalam beberapa tahun kebelakangan ini. Ia mengumpul maklumat imej bahan kerja melalui kamera, menggunakan algoritma pemprosesan imej untuk mengenal pasti dan menganalisis kedudukan dan postur bahan kerja, dan kemudian memacu mekanisme kedudukan melalui sistem kawalan untuk menyesuaikan bahan kerja secara tepat. Kedudukan visual mempunyai kelebihan ketepatan kedudukan yang tinggi dan kebolehsuaian yang kuat. Ia boleh dengan cepat dan tepat memposisikan bahan kerja pelbagai bentuk dan saiz. Ia amat sesuai untuk beberapa bahan kerja berbentuk kompleks atau peristiwa kimpalan dengan keperluan ketepatan kedudukan yang sangat tinggi.

Untuk memastikan operasi yang cekap mekanisme penyampaian dan kedudukan automatik, ia juga perlu untuk mengawal dan memantau secara tepatnya. Sistem kawalan berfungsi bersempena dengan sistem bekalan kuasa kimpalan, sistem tekanan elektrod, dan lain -lain untuk mencapai kawalan automatik keseluruhan proses kimpalan. Sebagai contoh, selepas bahan kerja diangkut ke kedudukan kimpalan, sistem kawalan mencetuskan mekanisme kedudukan untuk meletakkan bahan kerja. Selepas kedudukan selesai, sistem kawalan mengawal elektrod untuk turun dan menggunakan tekanan, dan memulakan bekalan kuasa kimpalan untuk kimpalan. Selepas kimpalan selesai, sistem kawalan mengawal elektrod untuk meningkat, dan kemudian memacu mekanisme penyampaian automatik untuk mengangkut bahan kerja yang dikimpal, dan mengangkut bahan kerja seterusnya untuk dikimpal ke kedudukan kimpalan, dan sebagainya, untuk mencapai pengeluaran kimpalan automatik yang cekap.

Iv. Kelebihan prestasi

4.1 Kimpalan ketepatan tinggi

Dalam industri pembuatan, bagi banyak produk, ketepatan kimpalan secara langsung berkaitan dengan prestasi dan kualiti produk. Dengan teknologi canggih dan struktur yang tepat, mesin kimpalan tempat automatik telah menunjukkan prestasi cemerlang dalam kimpalan ketepatan tinggi.

Ketepatan yang tinggi adalah yang pertama disebabkan oleh sistem kawalan yang tepat. Mesin kimpalan tempat automatik dilengkapi dengan sensor canggih yang boleh memantau parameter utama seperti arus, voltan, tekanan, dan suhu semasa proses kimpalan dalam masa nyata. Sensor ini dengan cepat memberi makan data yang dikumpulkan ke sistem kawalan, dan sistem kawalan secara tepat menyesuaikan proses kimpalan melalui algoritma kawalan pintar mengikut parameter proses kimpalan pratetap. Sebagai contoh, semasa proses kimpalan, jika sensor semasa mengesan sedikit turun naik dalam arus, sistem kawalan akan segera menyesuaikan output bekalan kuasa kimpalan untuk memulihkan arus ke nilai yang ditetapkan, dengan itu memastikan kestabilan dan konsistensi proses kimpalan dan memastikan ketepatan kualiti dan dimensi kimpalan.

Reka bentuk yang tepat sistem elektrod dan tekanan juga memberikan jaminan yang kuat untuk kimpalan ketepatan tinggi. Elektrod ini diperbuat daripada bahan berkualiti tinggi dan teknologi pemprosesan yang tepat, dan ketepatan dan ketepatan dimensi dapat memenuhi keperluan kimpalan ketepatan tinggi. Pada masa yang sama, sistem tekanan dapat mengawal tekanan dengan tepat yang digunakan oleh elektrod kepada bahan kerja, dan kestabilan dan ketepatan tekanan secara langsung mempengaruhi kualiti pembentukan kimpalan. Apabila kimpalan beberapa bahagian kecil dengan keperluan ketepatan yang sangat tinggi, seperti kimpalan pin dalam cip elektronik, mesin kimpalan tempat automatik dapat mengawal tekanan elektrod dengan tepat untuk memastikan hubungan yang baik antara pin dan substrat semasa kimpalan, dengan itu membentuk kimpalan berkualiti tinggi dan mengelakkan masalah seperti kimpalan sejuk dan sirip pendek.

Keupayaan kedudukan ketepatan tinggi mekanisme penyampaian dan kedudukan automatik adalah salah satu faktor utama dalam mencapai kimpalan ketepatan tinggi. Mekanisme ini dapat menyampaikan bahan kerja dengan tepat ke kedudukan kimpalan dan mengekalkan sikap stabil bahan kerja semasa proses kimpalan. Sebagai contoh, dalam pembuatan bahagian automotif, untuk kimpalan beberapa bahagian berbentuk kompleks, mekanisme penyampaian dan kedudukan automatik dapat meletakkan bahagian-bahagian di bawah elektrod kimpalan mengikut program pra-set, dan ketepatan kedudukan dapat mencapai ± 0.01mm atau bahkan lebih tinggi, memastikan ketepatan kimpalan, dengan demikian.

4.2 Pengeluaran kecekapan tinggi

Ciri-ciri pengeluaran kecekapan tinggi mesin kimpalan automatik adalah sebab penting bagi aplikasi yang meluasnya dalam pembuatan moden. Kimpalan tempat manual tradisional bergantung pada pengalaman dan kemahiran pengimpal, perlahan dan terdedah kepada keletihan, mengakibatkan kecekapan pengeluaran yang tidak stabil. Mesin kimpalan tempat automatik dapat meningkatkan kelajuan kimpalan dan kecekapan pengeluaran melalui reka bentuk proses automatik dan mekanisme tindak balas yang cepat.

Dari perspektif kitaran kimpalan, proses kimpalan mesin kimpalan tempat automatik boleh menjadi sangat automatik dan cepat. Mengambil kimpalan tempat biasa badan kereta sebagai contoh, mesin kimpalan tempat automatik boleh menyelesaikan operasi kimpalan tempat dalam beberapa saat dan boleh berfungsi secara berterusan. Sebaliknya, kimpalan tempat manual bukan sahaja mengambil masa yang lama untuk satu titik kimpalan, tetapi juga memerlukan pengimpal untuk bergerak dengan kerap antara titik kimpalan yang berbeza, yang sangat mengurangkan kecekapan pengeluaran. Mesin kimpalan tempat automatik dapat dengan cepat mengangkut bahan kerja ke kedudukan kimpalan melalui mekanisme penyampaian dan kedudukan automatik. Selepas kimpalan selesai, produk siap boleh dikeluarkan dengan cepat dan dihantar ke bahan kerja seterusnya untuk dikimpal. Seluruh proses dilakukan dalam satu perjalanan, dengan hampir tidak ada masa jeda, yang sangat memendekkan kitaran pengeluaran.

Mesin kimpalan tempat automatik dapat merealisasikan kimpalan serentak pelbagai stesen, meningkatkan kecekapan pengeluaran. Sesetengah garisan pengeluaran kimpalan automatik berskala besar dilengkapi dengan pelbagai stesen kimpalan, masing-masing boleh mengikat bahagian-bahagian yang berlainan dari bahan kerja pada masa yang sama. Kaedah operasi selari ini dapat menyelesaikan lebih banyak tugas kimpalan pada masa yang sama. Dalam pengeluaran modul bateri, mesin kimpalan spot automatik berbilang stesen dapat melihat kimpalan beberapa titik sambungan sel bateri pada masa yang sama. Berbanding dengan kaedah kimpalan satu titik kimpalan dalam urutan, kecekapan pengeluaran dapat ditingkatkan beberapa kali.

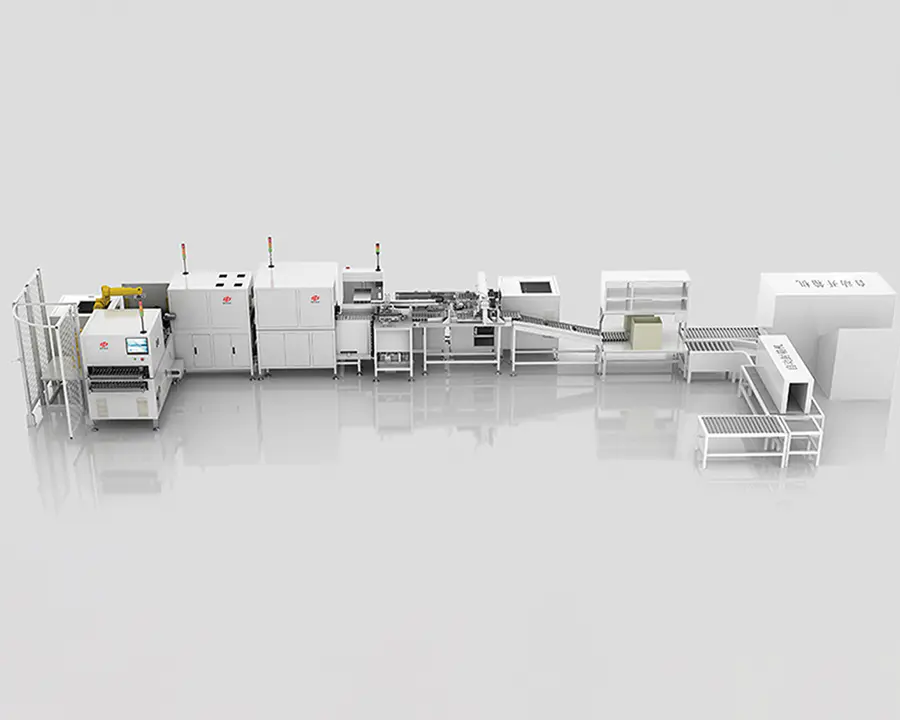

Mesin kimpalan tempat automatik juga boleh menyambung dengan lancar dengan peralatan automatik dan barisan pengeluaran lain untuk mencapai automasi penuh proses pengeluaran. Sebagai contoh, dalam pembuatan produk elektronik, mesin kimpalan tempat automatik boleh membentuk barisan pengeluaran automatik lengkap dengan pengumpan automatik, peralatan ujian, peralatan pembungkusan, dan lain -lain dari pengangkutan bahan mentah, pemprosesan kimpalan ke ujian dan pembungkusan produk siap, keseluruhan proses tidak memerlukan campur tangan manusia dan dapat berjalan 24 jam sehari, dengan baik memperbaiki kecekapan dan pengangkutan.

4.3 Kualiti kimpalan yang stabil

Kualiti kimpalan yang stabil adalah salah satu kelebihan utama mesin kimpalan tempat automatik dan jaminan utama untuk mengejar konsistensi dan kebolehpercayaan produk dalam industri pembuatan. Semasa kimpalan tempat manual, kualiti kimpalan mudah dipengaruhi oleh pelbagai faktor manusia seperti mood pengimpal, tahap kemahiran, dan status kerja, mengakibatkan kualiti kimpalan yang tidak rata. Mesin kimpalan tempat automatik dapat memastikan kualiti yang sangat konsisten setiap kimpalan melalui kawalan parameter yang tepat dan prestasi kerja yang stabil.

Sistem bekalan kuasa kimpalan mesin kimpalan tempat automatik dapat memberikan output arus yang stabil, yang merupakan asas untuk memastikan kualiti kimpalan yang stabil. Sama ada bekalan kuasa AC frekuensi perindustrian, bekalan kuasa penyongsang kekerapan sederhana atau bekalan kuasa penyimpanan tenaga kapasitor, mereka telah direka dengan teliti dan dioptimumkan untuk mengekalkan kestabilan semasa di bawah keadaan kimpalan yang berbeza. Arus yang stabil bermakna bahawa haba yang dihasilkan semasa setiap kimpalan pada dasarnya sama, supaya saiz dan bentuk nugget kimpalan tetap konsisten, memastikan kekuatan dan kebolehpercayaan kimpalan.

Sistem kawalan memainkan peranan penting dalam mengekalkan kualiti kimpalan yang stabil. Ia boleh memantau dan menyesuaikan pelbagai parameter dalam proses kimpalan dalam masa nyata, dan secara automatik membetulkannya sebaik sahaja parameter menyimpang dari nilai pratetap. Sebagai contoh, apabila dikesan bahawa keadaan permukaan perubahan bahan kerja dan rintangan kenalan meningkat, sistem kawalan secara automatik akan meningkatkan arus kimpalan atau memanjangkan masa kimpalan untuk memastikan kemajuan normal proses kimpalan dan kualiti kimpalan.

Kestabilan sistem elektrod dan tekanan juga merupakan faktor penting dalam memastikan kualiti kimpalan. Rintangan haus dan kekonduksian elektrik dan terma yang baik dari elektrod dapat mengekalkan prestasi yang stabil semasa kimpalan jangka panjang dan mengurangkan kemerosotan kualiti kimpalan yang disebabkan oleh memakai elektrod. Sistem tekanan boleh mengawal tekanan elektrod dengan tepat pada bahan kerja untuk memastikan ketegangan hubungan antara kerja -kerja adalah konsisten semasa setiap kimpalan, dengan itu memastikan kualiti kimpalan. Penyelenggaraan dan penggantian elektrod yang kerap, serta penentukuran dan penyahpepijatan sistem tekanan, dapat meningkatkan lagi kestabilan dan kebolehpercayaan kualiti kimpalan.

4.4 Mengurangkan keamatan buruh dan kos buruh

Dalam operasi kimpalan manual tradisional, pengimpal perlu mengekalkan postur tetap untuk masa yang lama dan memegang pistol kimpalan untuk operasi berulang, yang sangat intensif buruh. Kerja jangka panjang dengan mudah boleh membawa kepada keletihan pengimpal dan meningkatkan risiko kemalangan industri. Kemunculan mesin kimpalan tempat automatik telah meningkatkan keadaan ini. Proses operasi automatik mesin kimpalan tempat automatik membolehkan pekerja memantau peralatan, menetapkan parameter, dan memuatkan dan memunggah bahan tanpa mengambil bahagian secara langsung dalam proses kimpalan, yang sangat mengurangkan intensiti buruh. Pekerja boleh dibebaskan dari buruh fizikal yang berat dan menumpukan lebih banyak tenaga kepada lebih banyak kerja teknikal seperti penyelenggaraan peralatan dan pemeriksaan kualiti.

Dari perspektif kos buruh, mesin kimpalan tempat automatik dapat mengurangkan kos buruh perusahaan. Barisan pengeluaran yang dilengkapi dengan mesin kimpalan tempat automatik memerlukan pengendali yang jauh lebih sedikit daripada barisan pengeluaran kimpalan manual tradisional. Mengambil pembuatan kereta sebagai contoh, selepas mengadopsi barisan pengeluaran kimpalan automatik, tugas -tugas kimpalan yang pada mulanya memerlukan berpuluh -puluh pengimpal untuk disiapkan sekarang hanya memerlukan beberapa pekerja mahir untuk mengurus dan memantau peralatan. Selain itu, operasi mesin kimpalan tempat automatik agak mudah, dan keperluan kemahiran untuk pekerja agak rendah. Perusahaan tidak perlu menghabiskan banyak masa dan wang untuk latihan profesional jangka panjang untuk pekerja, yang seterusnya mengurangkan perbelanjaan kos buruh. Di samping itu, kapasiti pengeluaran yang cekap mesin kimpalan tempat automatik membolehkan perusahaan menyelesaikan lebih banyak tugas pengeluaran pada masa yang sama, meningkatkan kecekapan pengeluaran, dan mengurangkan kos buruh yang diperuntukkan kepada satu produk, dengan itu meningkatkan manfaat ekonomi dan daya saing pasaran perusahaan.

V. bidang aplikasi

5.1 Industri Pembuatan Automobil

Industri pembuatan kereta adalah salah satu bidang mesin kimpalan tempat automatik yang paling luas dan mendalam. Badan kereta terbuat dari sejumlah besar plat logam yang dihubungkan dengan kimpalan, dengan sejumlah besar titik kimpalan, dan keperluan untuk kualiti kimpalan dan kecekapan pengeluaran sangat tinggi. Mesin kimpalan tempat automatik telah menjadi peralatan utama untuk pembuatan badan kereta dengan ketepatan yang tinggi, kecekapan tinggi dan kualiti kimpalan yang stabil.

Dalam proses penampakan kimpalan badan kereta, mesin kimpalan tempat automatik boleh dengan cepat dan tepat mengimpal bahagian -bahagian stamping dari pelbagai bentuk dan saiz bersama -sama untuk membentuk struktur kerangka badan. Sebagai contoh, dalam kimpalan pintu kereta, bumbung, panel lantai dan bahagian-bahagian lain, mesin kimpalan tempat automatik boleh meletakkan bahagian-bahagian stamping pada kedudukan kimpalan melalui mekanisme penyebaran dan kedudukan automatik, dan kemudian menggunakan teknologi kimpalan serentak pelbagai stesen untuk melengkapkan kimpalan sejumlah besar kimpalan. Selain itu, mesin kimpalan tempat automatik dapat mengawal parameter kimpalan dengan tepat untuk memastikan konsistensi kualiti setiap kimpalan, memastikan kekuatan dan keselamatan struktur badan.

Dalam kimpalan casis kereta, mesin kimpalan tempat automatik juga memainkan peranan penting. Komponen casis biasanya menanggung beban besar dan mempunyai keperluan yang lebih ketat pada kualiti kimpalan. Mesin kimpalan tempat automatik boleh memberikan output semasa semasa yang stabil dan mencapai kimpalan berkualiti tinggi plat tebal dengan mengadopsi sistem bekalan kuasa kimpalan maju seperti bekalan kuasa penyongsang kekerapan sederhana atau bekalan kuasa penyimpanan tenaga kapasitor. Pada masa yang sama, sistem elektrod dan tekanan ketepatan tinggi dapat memastikan saiz dan bentuk nugget kimpalan kimpalan memenuhi keperluan reka bentuk, memastikan kekuatan sambungan dan kebolehpercayaan komponen casis.

Dengan perkembangan pesat kenderaan tenaga baru, mesin kimpalan tempat automatik juga telah digunakan secara meluas dalam bidang pembuatan bateri kuasa. Modul bateri kuasa terdiri daripada pelbagai sel bateri yang disambungkan oleh kimpalan, yang memerlukan ketepatan dan kebolehpercayaan kimpalan yang sangat tinggi. Mesin kimpalan tempat automatik boleh menggunakan teknologi kimpalan lanjutan seperti kimpalan tempat laser untuk mencapai kimpalan ketepatan tinggi tab sel bateri, elakkan litar pintas bateri dan rintangan hubungan yang berlebihan yang disebabkan oleh kimpalan yang lemah, dan memastikan prestasi dan keselamatan bateri kuasa.

5.2 Industri Elektronik dan Elektrik

Produk industri elektronik dan elektrik dicirikan oleh saiz kecil, ketepatan tinggi, dan integrasi yang tinggi, dan keperluan untuk ketepatan dan kebolehpercayaan proses kimpalan sangat menuntut. Dengan kelebihannya yang unik, mesin kimpalan tempat automatik menduduki kedudukan penting dalam pengeluaran kimpalan industri elektronik dan elektrik.

Dalam kimpalan komponen elektronik, seperti perintang, kapasitor, cip, dan lain -lain dan papan litar, mesin kimpalan tempat automatik boleh menggunakan kimpalan tempat laser atau teknologi kimpalan tempat ketepatan ketepatan. Kimpalan tempat laser mempunyai kelebihan tenaga pekat dan zon yang terkena haba kecil, dan dapat mencapai kimpalan ketepatan tinggi sendi solder kecil tanpa merosakkan komponen sekitarnya. Sebagai contoh, dalam proses kimpalan cip telefon mudah alih, kimpalan tempat laser dapat menyambungkan pin cip dengan tepat dengan pad pada papan litar, dan diameter sendi solder boleh dikawal ke puluhan mikron atau lebih kecil, memastikan operasi normal cip dan kestabilan penghantaran isyarat. Kimpalan tempat ketepatan ketepatan sesuai untuk mengimpal beberapa komponen elektronik yang memerlukan kekuatan sendi solder yang tinggi. Dengan mengawal tekanan semasa, masa dan elektrod yang tepat, sendi solder berkualiti tinggi boleh dibentuk untuk memastikan sambungan yang boleh dipercayai antara komponen dan papan litar.

Dalam kimpalan pemasangan produk elektrik, seperti kimpalan kerang luar peti sejuk, penghawa dingin, mesin basuh, dan lain -lain, mesin kimpalan tempat automatik dapat merealisasikan pengeluaran besar -besaran automatik. Melalui mekanisme penyampaian dan kedudukan automatik, pelbagai komponen shell elektrik boleh disampaikan dengan tepat ke kedudukan kimpalan, dan kemudian mesin kimpalan tempat automatik boleh digunakan untuk kimpalan cepat. Kapasiti pengeluaran kecekapan tinggi mesin kimpalan tempat automatik dapat memenuhi keperluan pengeluaran produk elektrik berskala besar, dan kualiti kimpalan yang stabil juga memastikan penampilan dan kekuatan struktur produk.

Di samping itu, dalam beberapa keperluan kimpalan khas dalam industri elektronik dan elektrik, seperti kimpalan bahan-bahan yang berbeza dan kimpalan papan litar yang fleksibel, mesin kimpalan tempat automatik juga dapat mencapai kimpalan berkualiti tinggi dengan mengadopsi proses kimpalan khas dan konfigurasi peralatan, memberikan sokongan yang kuat untuk reka bentuk dan pembuatan elektronik dan pembuatan elektronik dan pembuatan elektronik dan pembuatan elektronik dan pembuatan elektronik dan pembuatan elektronik.

5.3 bidang aeroangkasa

Bidang aeroangkasa telah mencapai keperluan yang melampau untuk kualiti produk dan kebolehpercayaan. Sebagai salah satu proses utama dalam pembuatan bahagian aeroangkasa, kimpalan meletakkan keperluan yang sangat tinggi pada prestasi dan ketepatan peralatan kimpalan. Mesin kimpalan tempat automatik telah digunakan secara meluas dalam bidang aeroangkasa kerana ketepatan tinggi, berkualiti tinggi dan kebolehpercayaan yang tinggi.